絮凝、沉淀池的运行管理需要注意哪些方面?

发布时间:

2023-10-19

浏览

次

如果您想了解我们的产品,欢迎随时拨打我公司的销售热线,或点击下方按钮免费咨询!

电话咨询即刻享受本月价格折扣!

近年来,由于工业的日益发展,人类生活水平不断发展提高,以及活动范围的逐渐扩大,各国的水体都出现了不同程度的污染。

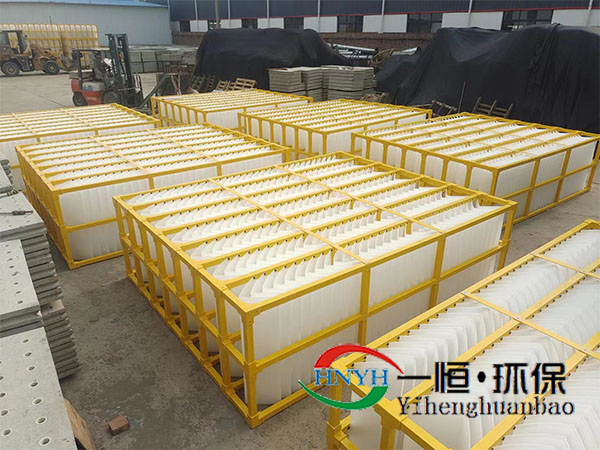

长期以来,给水工艺仍然是混合、絮凝、沉淀、过滤和消毒几个阶段,宏观上理论上尚无重大突破,然而在微观上,净化工艺不断地改进,对给水处理的认识也不断地更新。理论的继续深化,促进了给水工艺水平的提高。传统工艺、理论主要是建立在以粘土胶体微粒和致病细菌为主要工作对象的基础上,随着污染程度的日益加剧和污染源的逐渐增多,污染物品种的多样化,为给水处理工作者带来新的课题。现在给水工程较以往的任何时候都更加注意原水的预处理工作和在传统工艺后面的深度处理,并且在常规处理工艺流程中不断钻研,合理选择更适合自己地区的净水设备及构筑物。我厂在建厂前,经过多年的研究设计,选用了折板、隔板相结合的絮凝池和平流沉淀池的池型组合。

在常规处理工艺流程中,混凝、沉淀是水处理的重要的工艺环节,因为经过混凝、沉淀后可去除水中80%q0%的杂质。

絮凝池的作用是:使混凝剂加入原水中后,与水体充分混合,水中的大部分胶体杂质失去稳定,脱稳的胶体颗粒在絮凝池中相互碰撞、凝聚,后形成可以用沉淀方法去除的絮体。

絮体长大过程是微小颗粒接触与碰撞的过程。絮凝效果的好坏取决于下面两个因素:一是混凝剂水解后产生的高分子络合物形成吸附架桥的联结能力,这是由混凝剂的性质决定的;--是微小颗粒碰撞的几率和如何控制它们进行合理的有效碰撞。水处理工程学科认为,要想增加碰撞几率就必须增加速度梯度,增加速度梯度就必须增加水体的能耗,也就是增加絮凝池的流速,一方面,如果在絮凝中颗粒凝聚长大得过快会出现两个问题:(1)絮体长得过快其强度则减弱,在流动过程中遇到强的剪切就会使吸附架桥被剪断,被剪断的吸附架桥很难再连续起来,所以絮凝过程也是速度受限过程,随着絮体的长大,水流速度应不断减少,使已形成的絮体不易被打碎。(2)一些絮体过快的长大会使水中絮体比表面积急剧减少,一些反应不完善的小颗粒失去了反应条件,这些小颗粒与大颗粒碰撞几率急剧减少,很难再长大起来,这些颗粒不仅不能为沉淀池所截留,也很难为滤池截留。

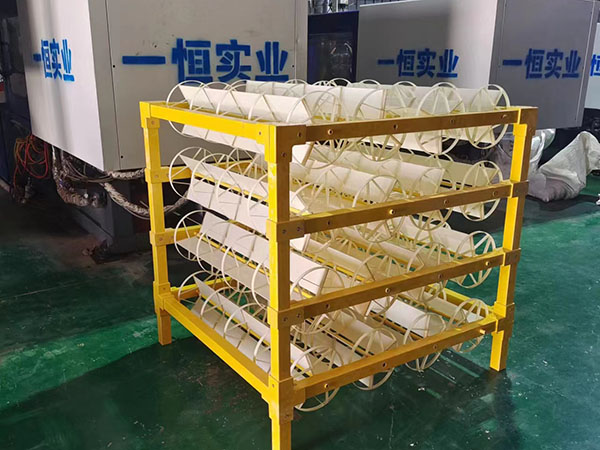

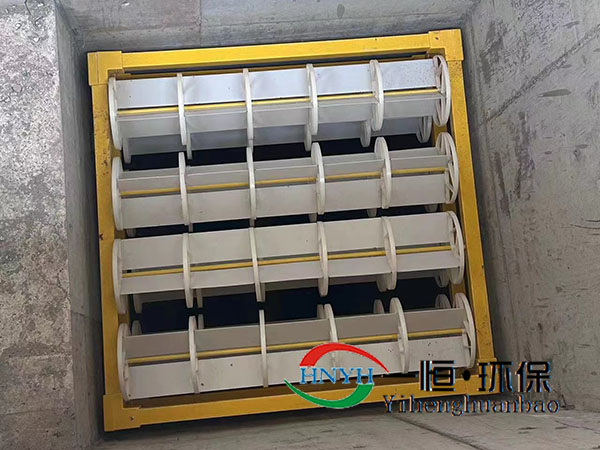

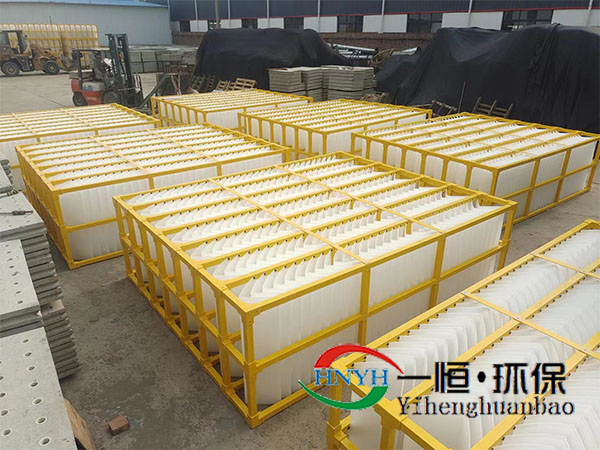

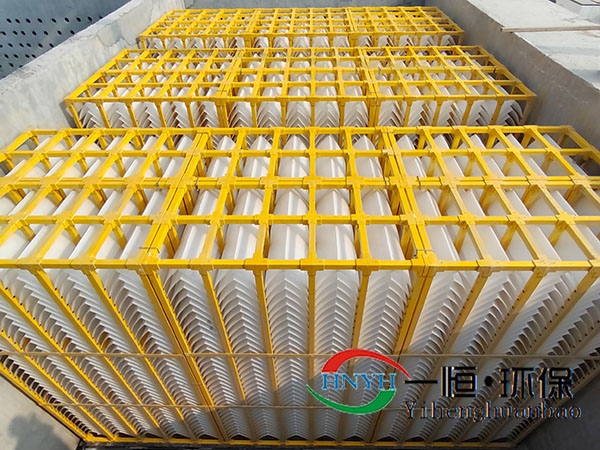

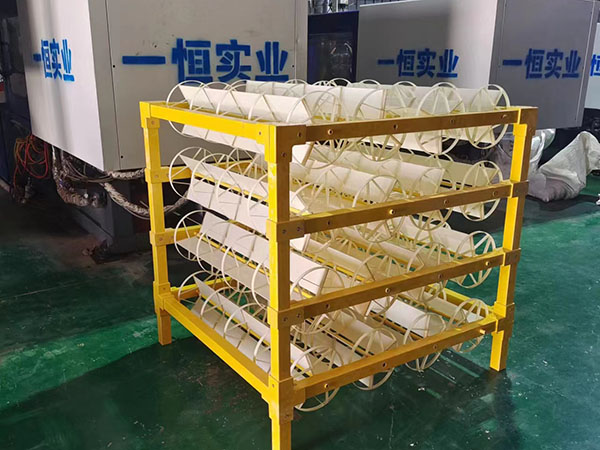

我厂使用了折板、隔板相结合的絮凝池型。反应前期,折板絮凝池依靠水流与折板碰撞及水流在折板间多次转折提高速度,使水中颗粒碰撞机会增加,使絮体凝聚。而到反应后期,为使速度梯度减小,我厂设计采用了隔板絮凝池,隔板问间距逐渐由小变大,使起始流速大,末端流速小,可以有效地控制水中絮体的整个反应过程。

近两年,经运行发现,每到冬天时,原水进厂后比较难处理,滤前、滤后水浊度明显升高,影响出厂水水质。

由于水温低引起的混凝效果不好,表现在原水很清,但沉淀效果不太理想。

低浑低浊原水,本来就是水处理工艺中的难题。.低温低浊水中固体颗粒少,颗粒尺度小,有机物含量相对高,比重小。从颗粒级配来看也相对均匀,加之低温时药剂吸附架桥能力下降,这些都给絮凝与沉降带来困难。在现有的条件下,为了提高沉淀效果,重要的是,加强混合和混凝过程。除了合理地投加混凝剂外,有必要对混合和混凝设施进行必要的测试和调整。为了提高混凝效果,也为了节省水源,我厂利用滤池反冲洗水回流,以增加水中碰撞粒子数量来提高混凝效果。经过长时间的运行观察,每到开回流泵时,絮凝池的絮体颗粒就非常大,絮凝效果很好。此外还可以投加活性炭、活性二氧化硅、聚丙烯酰胺之类的助凝剂。也可用活化硅酸助凝剂,改善混凝效果,降低混凝剂硫酸铝的投加量,提高出水水质。用活化硅酸处理时,经原水生产性应用表明:平流式沉淀池在混凝剂量一定时,投加活化硅酸助凝剂2.5g/m3(以Si02计为0.85mg/L),沉淀池出水浊度可降低30%一40%,混凝剂投加量至少降低25%,沉淀池的水处理量可增大10%~15%。

沉淀设备是水处理工艺中泥水分离的重要环节,其运行状况直接影响出水水质。

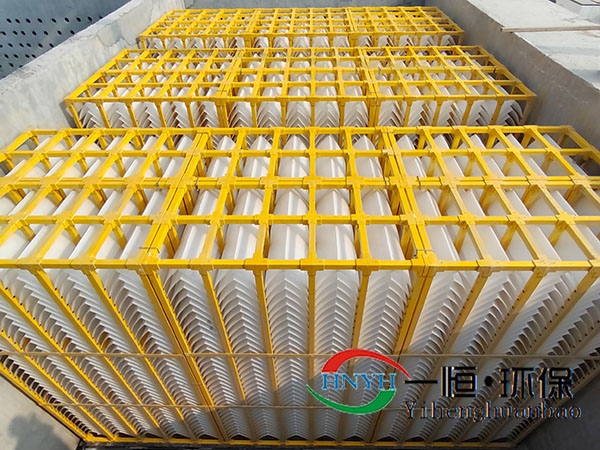

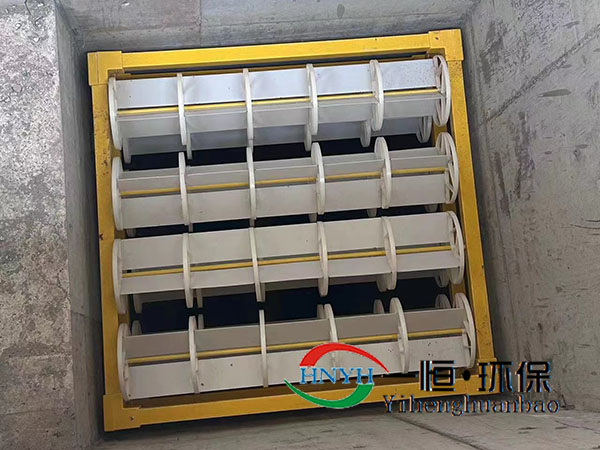

沉淀池的作用:将经过加药、混凝后的水,通过沉淀池,依靠重力分离作用,使水中的泥砂和絮体沉降下来,使水由浑变清。我厂采用的是平流沉淀池,它具有操作简单,耐冲击负荷,药量省的特点,也是近年来我国大、中型净水厂采用较多的池型。

当水流由反应池流人平流池之后,水中的絮凝颗粒一方面随水流流速V向前运动,一方面在重力作用下下沉,具有临界速度U的颗粒恰好在到达平流沉淀池末端池底,而沉速大于u的颗粒在到达平流沉淀池末端之前就已沉到池底。沉到池底的颗粒定期排出池外,从而使水得以澄清。

在平流沉淀池的停留时间设计上,选择较长的停留时间可以节约药剂,提高沉淀后的水质,并有足够的调节余地,抗冲击负荷能力较强。停留时间短可以节省基建投资,减少占地面积。具体设计停留时间多长为好,这需要根据沉淀后水质指标要求,并进行经济技术比较后确定,根据规定的水质标准,结合新乡市水源水情况,我厂设计采用1.5—2.0小时停留时间。

水池的进水和出水端的布置对于池内水流的均匀分布也十分重要,我厂将进水端做成配水花墙,离池底一段距离(积泥面上0.5米处)不要设置穿孔,以免水流冲刷池中的沉泥。出水端做成三角堰。过堰流量不超过250—480立方米/天。

由于混凝、沉淀过程需排出大量的杂质,其排泥问题应引起重视。如果排泥不及时,池内积泥厚度升高,会缩小沉淀池过水断面,相应缩短沉淀池沉淀时间,降低沉淀效果,终导致出水水质变差。相反,排泥过频又会增加耗水量,提高制水成本。由于平流沉淀池的池底沉泥主要集中在近絮凝池的前端1/3左右沉淀池池长范围,因此沉淀池后端2/3池长范围排出的泥水往往含泥率很低,导致水厂平流沉淀池的排泥水量消耗较多,实施水厂排泥水处理时就会相应增加排泥水处理成本。为了减少不必要的排泥水量消耗,必须通过合理排泥来提高沉淀池排泥水的整体含泥率。为方便沉淀池底部积泥的排出,我厂沉淀池设有泵吸式排泥车。每台排泥车上安装一台大车电机(0.75KW)和用于抽真空用的真空泵(3KW)一台。

反应池内一般积泥较少。但配水花墙两侧积泥多,有时堆积达池深的1/3以上。墙前(过渡区)多无排泥设施,墙后面排泥机又无法吸到,故我厂在絮凝池各档之间、配水花墙前及沉淀池内设置了穿孔管。沉淀池出口积泥虽然相对较少,但易影响出水水质,而排泥机的吸泥口又无法吸到,我厂沿池尾墙壁内侧浇筑一道混凝土斜坡,坡度50一60°。出口端的积泥随时可顺坡滑卸l一2m外,这样就可被吸泥机吸走。

沿池的穿孔管兼有大清洗时排泥沙功能,故穿孔管的间距不超过30m,以缩短清扫的距离,缩短冲洗水枪水龙带的长度。

为保证穿孔排泥不被堵塞,我厂在穿孑L排泥管出口排泥阀内侧(迎水面)接一趟DN50压力水管,定时反冲洗,以达到疏通效果,提高排泥效率。

折板、隔板絮凝池和平流沉淀池投产后,~般管理比较简单。主要有以下几方面:

(一)操作人员要熟悉设备、管道系统、闸门布置的情况。我厂有两组沉淀池,进水时要注意各组池子进出水阀门的合理调节,保证各组池子水量平衡。

(二)观察絮凝池和沉淀池的运行效果。絮凝池末端的絮体状况是衡量药剂加注量是否合适的重要指标,应每半小时观察一次,视水量、水质变化而定。当药剂加注量发生变化时,计算絮凝池停留时间,按此时间观察絮凝池末端的絮体情况。

(三)检测沉淀池出水浊度应每小时进行一次,根据规定的水质标准,我公司规定滤前水浊度应在5度以下,如出水明显升高,应分析查找原因,并找出解决办法。

(四)注意观察絮凝池流态是否异常,有否积泥,沉淀池出水是否均匀及排泥机械运行隋况,并做好记录,为分析絮凝、沉淀设备运行特性,停池情况和排泥设备维修等提供依据。综上所述,作为一名合格的净水工,要了解絮凝、沉淀池的运行原理,注意按时观察絮凝、沉淀池的运行状况,对絮凝、沉淀池的异常现象进行分析,查找原因,使絮凝、沉淀池发挥更大的功效。